Checklist: Determina el momento ideal para renovar tu sistema de embalaje

¿Por qué debo sustituir mi sistema de embalaje?, ¿Cómo sé si mi equipo está obsoleto? ¿Qué beneficios se obtienen con un cambio de sistema? Cambiar de solución de embalaje no es solo una cuestión de antigüedad de la máquina, sino de la capacidad de respuesta que tenga ante las actuales necesidades en materia de producción, sostenibilidad y competitividad del mercado.

Hoy en día la industria exige una mayor flexibilidad operativa, niveles altos de automatización y una entrega final de calidad superior. Es por eso que el final de línea ha adquirido un papel estratégico dentro de la cadena de suministro, puesto que un sistema de embalaje actualizado y con las últimas tecnologías del mercado puede mejorar significativamente la eficiencia logística de cualquier empresa.

En este artículo te explicamos las señales que indican que es hora de renovar tu sistema de embalaje y los indicadores clave de rendimiento (KPIs) que mejoran cuando se lleva a cabo esta actualización.

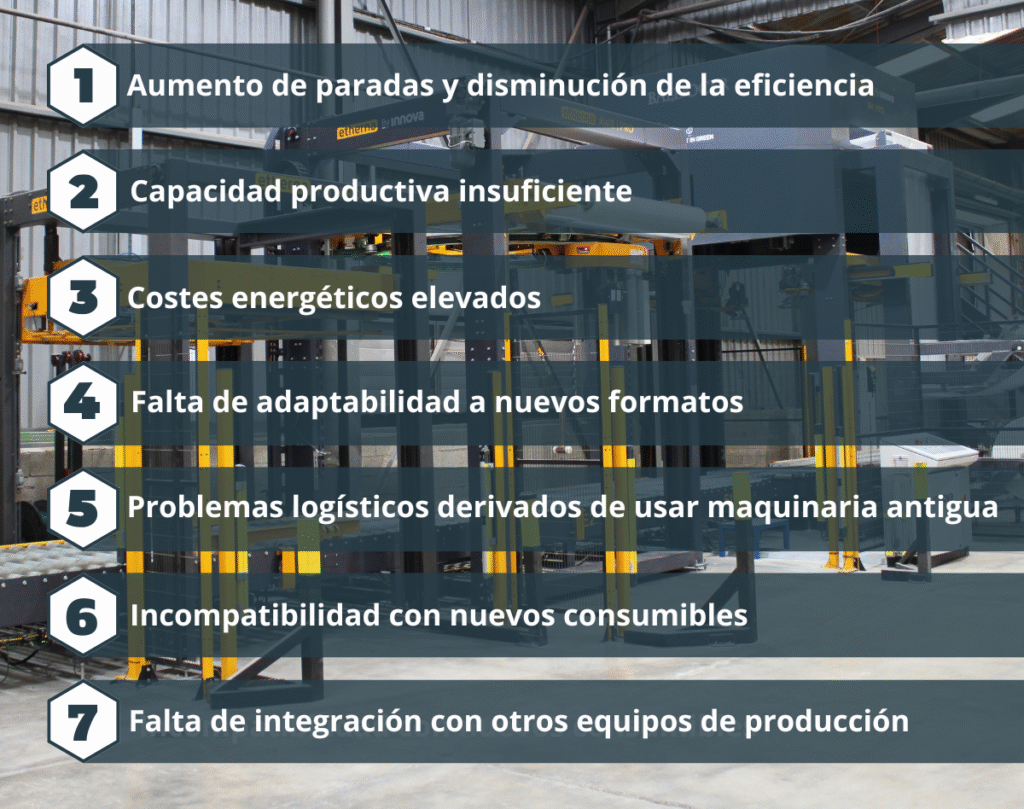

Señales claras de que tu sistema de embalaje está obsoleto

Para saber cuándo debes sustituir tu sistema de embalaje, es necesario medir el rendimiento real del sistema dentro del proceso de producción. Más allá de los años que pueda tener la máquina, existen diferentes señales que muestran de forma clara que un equipo ha dejado de ser competitivo:

Aunque la mayoría de razones por las que se renuevan los sistemas es por productividad o problemas en la propia máquina, existen varios indicios que nos ayudan a detectar cuándo es el momento.

1. Aumento de paradas y disminución de la eficiencia

Si tu sistema sufre continuamente de paradas no planificadas por mantenimiento, ajustes o reparaciones, la productividad y la eficiencia de la línea disminuyen de forma proporcional.

Estas interrupciones no solo se deben al desgaste de componentes, sino también a averías imprevistas, falta de repuestos, desajustes mecánicos, limitaciones del sistema de control o incompatibilidad con nuevos formatos de carga y consumibles, es decir, son las consecuencias de trabajar con una máquina obsoleta.

2. Capacidad productiva insuficiente

Cuando la demanda supera la velocidad o la capacidad de producción del sistema actual, se crean los famosos cuellos de botella. Si la línea de embalaje no puede seguir el ritmo de la producción, es una señal clara de que se requiere una actualización adaptada a las exigencias del mercado.

3. Costes energéticos elevados

Otra señal fácil de detectar es cuando el gasto energético y los costes operativos se disparan, puesto que los sistemas de embalaje más antiguos suelen tener motores y componentes menos eficientes. Además, en sistemas como el termoretráctil, se necesita contar con una instalación y suministro de gas en la fábrica para su funcionamiento, lo que también aumenta considerablemente el consumo eléctrico. Sistemas como Stretch Hood, al utilizar motores altamente eficientes y no requerir calor para su aplicación, reducen significativamente el consumo energético y las emisiones de CO2.

4. Adaptabilidad a nuevos formatos o nuevas exigencias de producción

Actualmente muchas empresas con diferentes formatos de palet, alturas variables o cargas mixtas requieren de sistemas flexibles. Si tu final de línea no puede adaptarse fácilmente a este tipo de producción sin paradas constantes, intervención de los operarios o costes adicionales, es una clara señal de obsolescencia.

5. Problemas logísticos derivados de usar máquinaria antigua

En los sistemas de embalaje antiguos pueden surgir problemas logísticos derivados de fallos en la sujeción o estabilidad de la carga. Desplazamientos del material, daños en el producto o roturas del propio embalaje son algunos ejemplos. Estas incidencias impactan directamente en los costes operativos y en la percepción del cliente respecto a tu marca.

6. Incompatibilidad con nuevos consumibles

La evolución de los materiales de embalaje, como los films que permiten mayores porcentajes de preestiro, necesitan equipos capaces de trabajar con estas nuevas prestaciones para maximizar su eficiencia. Si tu sistema actual no es compatible con estos consumibles más avanzados o no puede sacarles su máximo rendimiento, se reducen las posibilidades de optimizar el consumo de material, disminuir costes y mejorar la sostenibilidad del final de línea.

7. Obsolescencia del sistema por no estar conectado con otros equipos de producción nuevos.

Los sistemas más antiguos pueden presentar dificultades para comunicarse con maquinaria de nueva generación, sistemas de trazabilidad avanzados o AGVs, entre otras cosas. Esta falta de conectividad dificulta la integración del final de línea en entornos más digitalizados y frena la evolución hacia modelos de almacenes 4.0.

¿Qué otros motivos existen para actualizar el final de línea?

Además de responder a las señales de obsolescencia, existen otras razones estratégicas para sustituir tu sistema por otro más actualizado y adaptado a las nuevas demandas del mercado.

- Mejor calidad de embalaje: Los sistemas actuales ofrecen un acabado uniforme y profesional que aumenta la percepción de calidad del producto y mejora la imagen de marca, aspectos cada vez más valorados por clientes y distribuidores.

- Embalaje más sostenible: Tecnologías como el preestiro y los ciclos de embalaje personalizados de las envolvedoras automáticas, o el uso de una única película para cubrir toda la carga de Stretch Hood, alinean a las empresas con los objetivos de sostenibilidad de la industria. Además de la posibilidad de utilizar consumibles reciclables y reciclados.

- Tecnología más avanzada y segura: Los nuevos sistemas ya nacen con mecánica modular y más simple, electrónica descentralizada y componentes de comunicación y control 4.0 para un proceso más seguro.

- Menor mantenimiento: La maquinaria de última generación está diseñada para que haya menos elementos sometidos a desgaste y simplificar las tareas de mantenimiento, lo que se traduce en una mayor disponibilidad del sistema.

Análisis técnico del rendimiento del sistema de embalaje actual

Pese a las señales que hemos comentado, muchas empresas continúan con el mismo sistema de embalaje porque sigue funcionando. La realidad es que, pese a que un sistema de embalaje siga operativo, puede haber dejado de ser competitivo. En este punto, hay que llevar a cabo un análisis técnico para evaluar si el equipo actual responde a las necesidades reales de producción, costes y eficiencia de la planta.

¿Cómo se puede realizar ese análisis? Una de las mejores opciones es analizar los indicadores clave de rendimiento (KPIs) del sistema actual y compararlos con la mejora que supondría la instalación de una solución de embalaje de última generación.

¿Qué KPIs mejoran con un final de línea de última generación?

La actualización del sistema de embalaje impacta directamente en varios indicadores clave de rendimiento. Entre los principales KPIs que mejoran se encuentran:

- Disponibilidad del sistema, gracias a la reducción de paradas no planificadas.

- Productividad, al aumentar la velocidad de embalaje y eliminar cuellos de botella.

- Coste por palet y sostenibilidad, mediante un menor consumo energético y de consumibles.

- Incidencias logísticas, disminuyendo daños, reclamaciones y devoluciones asociadas al embalaje.

Pero es importante destacar los dos KPIs que cada vez cobran más importancia en la industria:

- OEE (Overall Equipment Effectiveness): Mide la eficiencia total de un equipo combinando disponibilidad, rendimiento y calidad. Un OEE por debajo del 70 % suele indicar ineficiencias significativas. Un OEE del 65 % puede alcanzar hasta un 80 % tras la instalación de un sistema de última generación, gracias a la reducción de paradas, el aumento de velocidad y la mejora de la calidad de embalaje.

- ROI (Retorno de la inversión): Sistemas como Stretch Hood se pueden amortizar entre 6 y 12 meses. Si necesitas calcular el ROI de forma precisa, Innova ofrece un estudio de ahorro gratuito, donde se analiza la amortización real de cada proyecto de embalaje.

En definitiva, el momento de actualizar el final de línea llega cuando el sistema de embalaje deja de responder a las exigencias del mercado. Cuando la productividad, la eficiencia energética o la calidad del embalaje se ven comprometidas, el final de línea pasa a convertirse en un factor que limita la competitividad de la empresa. Un sistema de embalaje de última generación permite optimizar el rendimiento de la planta, reducir costes operativos y alinearse con los actuales estándares medioambientales.

Desde Innova, analizamos cada proyecto de forma personalizada y diseñamos soluciones de embalaje avanzadas capaces de transformar el rendimiento de tu final de línea. Contacta con nuestro equipo técnico-comercial y descubre cómo podemos ayudarte a optimizar y mejorar tu línea de embalaje.