TOP 10 preguntas más frecuentes sobre los sistemas de seguridad en una línea de embalaje

La seguridad en las líneas de embalaje es un aspecto fundamental para proteger al personal técnico. En Innova, la integración de los sistemas de seguridad en un final de línea no se limita únicamente a cumplir con las normativas vigentes en materia de seguridad, sino que se integra desde la fase de diseño para adaptarse a cualquier entorno y cumplir con las necesidades del cliente.

En este artículo, te mostramos cuales son las 10 preguntas más frecuentes que recibimos, como fabricante de sistemas de embalaje, sobre los elementos de seguridad en una línea: desde los que son imprescindibles y obligatorios, hasta los que son opcionales pero que ayudan a mejorar la productividad de la línea.

TOP 10 preguntas más frecuentes sobre los sistemas de seguridad

- ¿Qué sistemas de seguridad son imprescindibles en una línea de embalaje?

- ¿Qué tipo de señalización pueden incorporar los sistemas de embalaje?

- ¿Cómo ayuda el panel de control a garantizar la seguridad?

- ¿Qué ocurre si algún operario entra en la zona de trabajo mientras la máquina está en funcionamiento?

- ¿Cómo se asegura la protección durante las tareas de mantenimiento?

- ¿Qué ocurre si se produce una avería o fallo de seguridad en plena producción?

- ¿Se puede adaptar el nivel de seguridad según el entorno de trabajo?

- ¿Cómo se adaptan los sistemas de seguridad al cumplimiento de las normativas de cada país?

- ¿Qué formación requiere el personal en materia de sistemas de seguridad?

- ¿Cómo contribuye la seguridad a mejorar la productividad en una línea de embalaje?

1. ¿Qué sistemas de seguridad son imprescindibles en una línea de embalaje?

Según las normativas internacionales de seguridad en el trabajo, una línea de embalaje o cualquier tipo de maquinaria automática debe contar con un perímetro de seguridad (normalmente delimitado con barreras físicas o fotoeléctricas), un sistema de parada de emergencia, y un sistema de aviso de alarmas y señalización. Para cumplir con este tipo de requerimientos, existen determinados elementos que deben incluirse en una línea de embalaje.

Zona de seguridad:

- Vallado perimetral: Un vallado metálico que delimita el acceso físico a la maquinaria durante su funcionamiento. Solo se puede acceder al interior a través de las puertas de acceso de seguridad.

- Barreras de seguridad con fotocélulas: Como complementario al vallado o alternativa. Habitualmente se utilizan en zonas que necesitan ser accesibles en determinados momentos cuando la maquinaria no está en funcionamiento. Si se accede a una zona con fotocélula durante el ciclo de embalaje, saltará una alarma y el sistema se detendrá por motivos de seguridad.

- Paradas de emergencia accesibles: Botones ubicados en diferentes puntos de la máquina que permiten una detención inmediata ante cualquier imprevisto.

- Sistemas de acceso con llave o pulsadores autorizados: Mecanismos de control de acceso que impiden el uso de la máquina o el acceso a ciertas zonas sin una autorización previa.

Control de seguridad:

- PLC de seguridad (Programmable Logic Controller): Monitoriza y controla todos los dispositivos relacionados con la seguridad, como paradas de emergencia, barreras fotoeléctricas, sensores de puertas, etc. Se programa para garantizar una respuesta rápida y controlada ante cualquier incidencia.

Señalización de seguridad:

- Señalización acústica y lumínica: Obligatoriamente una línea debe incluir con algún tipo de señalización en caso de averías, accidentes o paradas que puede realizarse mediante diferentes dispositivos que explicamos a continuación.

2. ¿Qué tipo de señalización de seguridad pueden incorporar los sistemas de embalaje?

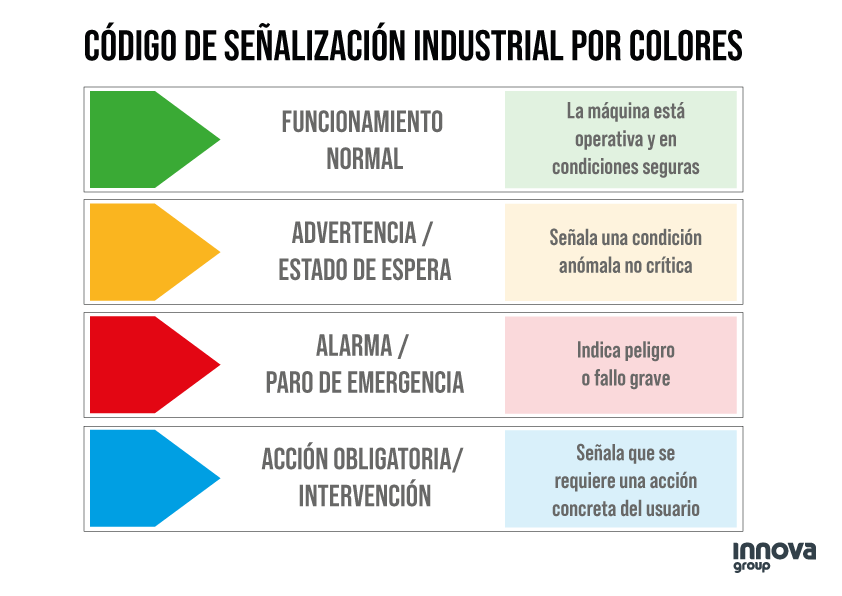

Además de los sistemas de seguridad mencionados en el punto anterior, otro elemento importante en una instalación de maquinaria es la señalización acústica y lumínica. Cada tipo de señal cumple una con una función específica y, en la mayoría de casos, actúan de forma complementaria.

- Señalización acústica: Alarmas sonoras que advierten de una acción en curso, como puede ser el inicio de un ciclo de embalaje, un fallo mecánico del sistema, o la apertura indebida de una puerta.

- Señalización lumínica: Balizas luminosas para informar acerca del estado en el que se encuentra la máquina. Por ejemplo, el rojo indica alarma o paro de emergencia, el amarillo alerta sobre una situación anómala o que requiere atención, el verde señala que todo está funcionando correctamente, y el azul indica una acción específica que se debe realizar. En Innova habitualmente trabajamos únicamente con dos (verde-rojo) o tres colores (verde-amarillo-rojo), porque así nos lo demandan nuestros clientes.

3. ¿Cómo ayuda el panel de control a garantizar la seguridad?

El panel de control HMI que tienen los sistemas de embalaje es una herramienta fundamental para garantizar la seguridad:

- Monitorizar en tiempo real el estado de todos los dispositivos de seguridad.

- Mostrar alarmas e incidencias de forma clara y priorizada.

- Restringir el acceso a ciertas funciones mediante contraseñas o llaves electrónicas, evitando manipulaciones indebidas.

- Activar modos seguros, como mantenimiento o paro de emergencia.

- Registrar históricos de fallos, lo que facilita la trazabilidad de incidentes y el mantenimiento preventivo.

- Conexión remota para asistencia técnica, lo que también favorece la detección y resolución segura de averías.

4. ¿Qué ocurre si algún operario entra en la zona de trabajo mientras la máquina está en funcionamiento?

Si un operario accede a la zona de trabajo mientras la máquina está en funcionamiento, los sistemas de seguridad reaccionan de forma inmediata para detener el proceso y evitar cualquier accidente.

Esta respuesta automática se consigue mediante diferentes dispositivos mencionados anteriormente, como las barreras de seguridad con fotocélulas, que detectan el cruce y cortan el ciclo; sistemas de acceso en puertas que impiden su apertura durante la operación; y un PLC de seguridad que supervisa todo el sistema y detiene la máquina si se detecta alguna incidencia.

5. ¿Cómo se asegura la protección de los operarios durante las tareas de mantenimiento?

Para llevar a cabo labores de mantenimiento de manera segura, primero se debe deshabilitar la máquina con la llave, desconectar el seccionador principal, y colocar un candado.

En el momento de parada, la maquinaria de embalaje de Innova incluye sistemas internos de seguridad anticaída en sus componentes móviles, de manera que todos los sistemas se bloquean automáticamente. Cuando se activan, unos cilindros mecánicos de seguridad se colocan en la guía acoplada al chasis de la máquina, impidiendo cualquier desplome de componentes móviles y protegiendo así al personal técnico

Estos sistemas también se ponen en marcha en situaciones de emergencia, averías eléctricas o cuando alguien accede a las barreras de seguridad (ya sea parando la máquina o no).

6. ¿Qué ocurre si se produce una avería o fallo de seguridad en plena producción?

Cuando se detecta una avería, el sistema se detiene automáticamente y de forma segura e inmediata mediante el PLC de seguridad. Al mismo tiempo, se activa la señalización acústica o luminosa, se bloquean múltiples funciones del sistema, incluyendo el sistema anticaída, y se muestra una alarma en el panel HMI.

El operario puede visualizar de forma clara en el panel HMI cuál ha sido la causa exacta de la avería o error detectado, de modo que se puede realizar una intervención rápida y segura, reduciendo el tiempo de inactividad y evitando riesgos adicionales. Además, también existe la posibilidad de realizar un diagnóstico remoto, lo que permite una respuesta aún más rápida.

7. ¿Se puede adaptar el nivel de seguridad según el entorno de trabajo?

Sí, la seguridad puede adaptarse a las condiciones específicas del entorno de trabajo donde se instalará el sistema de embalaje. Durante la fase de diseño del proyecto, el equipo técnico estudia tanto las necesidades de producción como las condiciones del entorno (presencia de humedad, polvo, temperaturas extremas o espacios reducidos) para implementar soluciones de seguridad adecuadas.

8. ¿Cuáles son las adaptaciones más comunes a entornos o requerimientos especiales?

Algunas de las adaptaciones más comunes en materia de seguridad:

- Espacio reducido o diseño especial de línea de embalaje: Barreras fotoeléctricasen caso de espacio reducido o bien por requerimiento del cliente. Además, en instalaciones con otras máquinas cercanas o espacio limitado, se pueden modificar los cerramientos y protecciones perimetrales para mantener un acceso seguro del operario y una correcta delimitación de zonas de riesgo.

- Accesos especiales de seguridad: Según requerimientos del cliente en materia de seguridad se pueden diseñar accesos de mantenimiento especial, como el ejemplo de la escalera de mantenimiento de nuestra Stretch Hood por medio de peldaños y barandilla especial.

- Protección para ambientes especiales: En el caso de ambientes húmedos se pueden incorporar componentes eléctricos con grado de protección IP65 o IP67, que garantizan un aislamiento seguro frente a partículas o salpicaduras. En ambientes polvorientos o con corrientes de aire se pueden instalar barreras de protección en el chasis de la máquina para salvaguardar los componentes y el sistema mismo de enfundado o enfardado.

- Entornos de refrigeración o erosión: Para productos congelados, o erosivos (como la sal o productos químicos), se recomienda el uso de maquinaria con acabado en acero inoxidable (INOX), que mejora la resistencia a la corrosión y cumple con las normativas higiénicas más exigentes.

9. ¿Cómo se adaptan los sistemas de seguridad al cumplimiento de las normativas de seguridad de cada país?

En cada proyecto se estudian los requerimientos del cliente y país en cuestión. Por ejemplo, en Europa Innova diseña y fabrica sus sistemas conforme a la Directiva de Seguridad de Máquinas CE 2006/42/CE. Pero además de adaptarnos a las normativas europeas de seguridad, adecuamos nuestras líneas de embalaje y maquinaria a las normativas como NR12 (Brasil), UL (EE.UU.), o CSA (Canadá).

10. ¿Qué formación requiere el personal en materia de sistemas de seguridad?

En el caso de Innova, cuando se instala una línea de embalaje, ofrecemos una formación para los operarios y personal técnico que trabajará con nuestros sistemas. Una formación sobre mantenimiento preventivo de la maquinaria, operación segura, lectura de panel HMI, reconocimiento de alarmas, etc. Además, también se entregan manuales técnicos para asegurar que los técnicos eviten malas prácticas con los sistemas de embalaje y así poder alargar su vida útil.

En definitiva, contar con un sistema de seguridad adaptado y bien integrado no solo protege al personal técnico, sino que también garantiza que la línea sea más eficiente y productiva, y esté alineada con todas las normativas de seguridad vigentes. Desde Innova, fabricamos soluciones que se adaptan a las exigencias específicas de cada cliente y sector. Contacta con nuestro equipo técnico para conocer en detalle cómo podemos ayudarte a mejorar la seguridad y eficiencia de tu final de línea.